Chemiefrei zum Ziel: CNC-Fräsen als Alternative zum Ätzen

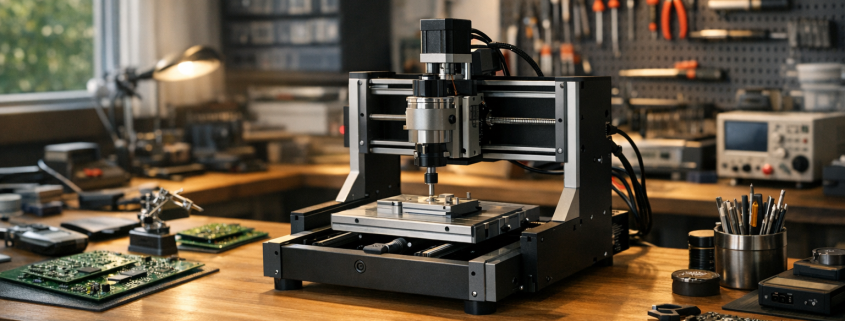

Ich erinnere mich noch gut an meine ersten selbst geätzten Platinen – die Küche roch tagelang nach Eisen(III)-chlorid, und meine Frau war alles andere als begeistert. Wer schon einmal mit Ätzchemikalien hantiert hat, weiß: Es ist eine klebrige, unberechenbare Angelegenheit. Doch die Zeiten ändern sich. Heute lassen sich präzise Leiterbahnen auch komplett chemiefrei herstellen – mit einer CNC-Fräse direkt im heimischen Elektroniklabor. Diese Methode ist nicht nur sauberer, sondern auch erstaunlich präzise und schnell. In diesem Artikel zeige ich euch, wie das Fräsen von Leiterplatten funktioniert, worauf man achten sollte und warum sich diese Technik für ambitionierte Maker und Smart-Home-Bastler zunehmend lohnt.

Warum CNC statt Chemie?

Beim klassischen Ätzen wird Kupfer mit aggressiven Chemikalien wie Eisen(III)-chlorid oder Ammoniumpersulfat abgetragen. Das Verfahren ist bewährt, aber alles andere als angenehm: Es riecht stark, erzeugt giftige Dämpfe und verlangt nach sorgfältiger Entsorgung der Ätzlösung. Eine CNC-Fräse umgeht all das. Hier wird das überschüssige Kupfer schlicht mechanisch entfernt – per Fräskopf mit feiner Spitze, meist im Bereich von 0,1 bis 0,2 mm Durchmesser. Der große Vorteil: Kein Chemikalienhandling, kein Ätzbad, kein Umweltproblem. Stattdessen arbeitet die Maschine präzise Schicht für Schicht, und das Ergebnis liegt nach wenigen Minuten auf der Werkbank. Moderne Desktop-Fräsen sind so genau, dass sie Leiterbahnbreiten von unter 0,2 mm realisieren können – völlig ausreichend für viele Mikrocontroller- und Sensorplatinen im Smart-Home-Bereich.

So funktioniert das chemiefreie Fräsen von Leiterplatten

Das Grundprinzip ist simpel: Statt Kupfer chemisch zu lösen, trägt eine CNC-Fräse das Material mechanisch ab. Der Ablauf ähnelt dem klassischen Ätzprozess – nur die Umsetzung ist anders.

- Layout erstellen: Das Schaltungslayout wird wie gewohnt in einer EDA-Software (z. B. KiCad oder Eagle) erstellt und als Gerber-Dateien exportiert.

- CAM-Aufbereitung: Diese Daten werden in ein CNC-kompatibles Format (z. B. G-Code) umgewandelt. Dabei definiert man Frästiefen, Werkzeugdurchmesser und Isolationsbahnen.

- Material vorbereiten: Eine kupferkaschierte FR4-Platine wird auf dem Frästisch fixiert – meist mit Vakuum, Klebeband oder Spannpratzen.

- Fräsen: Die CNC trägt das Kupfer entlang der Isolationslinien ab. Je nach Maschine kann auch gebohrt und ausgeschnitten werden – alles in einem Arbeitsgang.

- Nachbearbeitung: Nach dem Fräsen werden die Späne entfernt, die Leiterbahnen gereinigt und das Board gegebenenfalls verzinnt oder lackiert.

Im Gegensatz zum Ätzen bleibt das Kupfer genau dort, wo es sein soll. Es gibt keine Unterätzungen oder chemischen Überraschungen – die Präzision hängt allein von der Mechanik und Kalibrierung der Fräse ab.

Welche Hardware ist nötig?

Für das Fräsen von Leiterplatten braucht man keine industrielle Ausrüstung – eine kompakte Desktop-CNC reicht völlig aus. In meinem Labor nutze ich eine Maschine mit stabiler Aluminiumstruktur und Kugelumlaufspindeln, die Wiederholgenauigkeiten im Bereich von wenigen Hundertstel Millimetern erreicht. Entscheidend sind folgende Komponenten:

- Spindel: Eine präzise Frässpindel mit Drehzahlen bis 20.000 U/min ist ideal. Zu hohe Drehzahlen erzeugen Hitze, zu niedrige führen zu unsauberen Kanten.

- Werkzeuge: Für Kupfer eignen sich Hartmetall- oder VHM-Gravierstichel mit 10–30° Spitzenwinkel. Die Spitze sollte 0,1–0,2 mm betragen, um feine Leiterbahnen zu isolieren.

- Tisch und Fixierung: Eine plane Arbeitsfläche ist essenziell. Unebenheiten im Zehntelmillimeterbereich können bereits Leiterbahnen beschädigen. Hier hilft ein plan gefräster Opferblock oder eine automatische Z-Achsen-Höhentastung.

- Absaugung: Fräsen erzeugt feinen Staub. Eine kleine Absauganlage oder wenigstens ein Staubsaugeranschluss schützt sowohl Maschine als auch Lunge.

In der Softwarewelt ist das Zusammenspiel von EDA und CAM entscheidend. Tools wie FlatCAM oder Candle wandeln Gerberdaten in Fräspfade um und ermöglichen exakte Kontrolle über Frästiefe, Geschwindigkeit und Werkzeugwechsel. So entsteht aus dem digitalen Layout ein reales, chemiefreies PCB.

Vorteile und Grenzen der CNC-Methode

Der größte Vorteil liegt auf der Hand: Keine Chemie, keine Sauerei. Damit entfällt nicht nur das Sicherheitsrisiko, sondern auch der Entsorgungsaufwand. Wer regelmäßig kleine Serien oder Prototypen baut, spart zudem enorm an Zeit. Der Prozess läuft automatisiert und reproduzierbar – perfekt für schnelle Iterationen im Entwicklungsalltag. Weitere Pluspunkte:

- Präzision: Keine Unterätzungen oder ungleichmäßigen Kanten wie bei Nassverfahren.

- Vielseitigkeit: Fräsen, Bohren und Ausschneiden in einem Arbeitsschritt.

- Umweltfreundlich: Kein Chemikalienabfall, keine Neutralisation nötig.

- Wiederholbarkeit: Einmal kalibriert, liefert die Maschine konstante Ergebnisse.

Natürlich hat auch diese Methode Grenzen. Sehr feine Strukturen (< 0,15 mm), enge SMD-Pitch-Abstände oder mehrlagige Platinen sind kaum realisierbar. Zudem erfordert das Fräsen eine gut kalibrierte Mechanik und saubere Werkzeugführung – Fehler fallen hier sofort auf. Für komplexe Boards mit USB-C, Hochfrequenz oder feinen BGA-Pads bleibt die externe Fertigung weiterhin unschlagbar.

Praxisbeispiele: CNC im Smart-Home-Labor

In meinem Smart Home setze ich CNC-gefräste Platinen inzwischen regelmäßig ein. Drei typische Beispiele aus der Praxis:

1. Individuelle Servoplatine für Jalousiesteuerung

Eine kompakte Platine mit Motortreiber und Sensoranschlüssen für Homematic IP🛒. Durch das Fräsen konnte ich die Platine exakt an das vorhandene Gehäuse anpassen – keine Adapter, keine fliegenden Leitungen.

2. Wohngesundheitssensor

Ein Board mit BME680-Sensor zur Messung von Temperatur, Luftfeuchtigkeit und Luftqualität. Die CNC ermöglichte ein ultraflaches Design, das sich direkt in eine Wandblende integrieren ließ.

3. Strommessmodul

Ein kleines Shunt-basiertes Messboard, das ich in meine Shelly-Verteilung integriert habe. Hier war die chemiefreie Fertigung besonders praktisch, da ich mehrere Varianten mit unterschiedlichen Shunt-Werten direkt nacheinander fräsen konnte – ohne Wartezeit oder Ätzreste. Diese Projekte zeigen: Für maßgeschneiderte Lösungen, bei denen mechanische Passform und kurze Entwicklungszeiten zählen, ist die CNC-Methode unschlagbar. Der Lerneffekt ist enorm, und das Ergebnis sieht professionell aus.

Kosten und Wirtschaftlichkeit

Viele Bastler schrecken zunächst vor den Anschaffungskosten einer CNC-Fräse zurück. Eine solide Desktop-Maschine liegt je nach Ausstattung zwischen 400 und 800 Euro. Doch wer regelmäßig Prototypen oder Kleinserien fertigt, amortisiert die Investition schnell. Im Vergleich zum Ätzen entfallen:

- Ätzmittel (10 € pro Ansatz)

- Entwickler und Neutralisationsmittel

- Schutzausrüstung und Entsorgungskosten

- Belichtungs- und Transfermaterialien

Zudem spart man Zeit – und Zeit ist in der Entwicklung oft der entscheidende Kostenfaktor. Professionelle Fertiger bieten zwar günstige Preise (z. B. 5 Platinen ab 5 €), doch Versand und Wartezeit summieren sich. Wer am Abend schnell eine neue Version fräsen will, ist mit der eigenen Maschine deutlich flexibler.

Trends und Ausblick: Die Demokratisierung der PCB-Fertigung

Laut aktuellen Branchenberichten (u. a. Mouser Blog 2023) gewinnen Desktop-CNC-Fräsen rasant an Bedeutung. Die Technik wird erschwinglicher, präziser und softwareseitig immer benutzerfreundlicher. Damit rückt die professionelle PCB-Fertigung direkt auf den heimischen Schreibtisch. Parallel entstehen neue Ansätze – etwa 3D-Druck mit leitfähigen Tinten oder wasserlösliche Substrate (Stichwort „DissolvPCB“), die eine vollständige Wiederverwertung ermöglichen sollen. Diese Technologien sind zwar noch experimentell, zeigen aber klar die Richtung: Nachhaltigkeit und lokale Fertigung stehen im Fokus. Für uns Maker bedeutet das: Wir können heute Prototypen in Stunden statt Tagen umsetzen – ganz ohne Chemie, ohne Lieferzeiten und mit professionellem Ergebnis. Die Kombination aus EDA, CAM und CNC wird damit zum Herzstück moderner Elektronikentwicklung im DIY-Umfeld.

Für mich persönlich war der Umstieg auf die CNC-Fertigung ein echter Wendepunkt. Statt Handschuhe, Entwickler und Ätzbad steht heute eine leise Fräse in meiner Werkstatt – und produziert in Minuten präzise Platinen für meine Smart-Home-Projekte. Der chemiefreie Ansatz spart nicht nur Nerven und Umweltbelastung, sondern öffnet auch neue kreative Möglichkeiten. Natürlich bleibt das Ätzen für einige Spezialfälle interessant, doch für 90 % aller DIY-Anwendungen ist die CNC der modernere, sauberere und effizientere Weg. Wer einmal erlebt hat, wie aus einer digitalen Layoutdatei in Echtzeit eine funktionierende Platine entsteht, möchte kaum mehr zurück zur Ätzwanne.

Wenn du ebenfalls den Schritt zur chemiefreien PCB-Fertigung wagen möchtest, starte mit einem kleinen CNC-Projekt. Schon ein einfacher Adapter oder Sensor-Board zeigt, wie präzise und befriedigend diese Methode ist. Und das Beste: Kein Gestank, kein Ätzbad – nur reine Technik.

Hinterlasse einen Kommentar

An der Diskussion beteiligen?Hinterlasse uns deinen Kommentar!